Ние използваме бисквитки, за да подобрим вашето изживяване.Продължавайки да разглеждате този сайт, вие се съгласявате с използването на бисквитки.Допълнителна информация.

Ние използваме бисквитки, за да подобрим вашето изживяване.Продължавайки да разглеждате този сайт, вие се съгласявате с използването на бисквитки.Допълнителна информация.

Адитивното производство (AM) включва създаване на триизмерни обекти, един ултратънък слой наведнъж, което го прави по-скъпо от традиционната машинна обработка.Въпреки това, само малка част от праха, отложен по време на процеса на сглобяване, се запоява в компонента.Остатъкът след това не се топи, така че може да се използва повторно.За разлика от това, ако обектът е създаден класически, обикновено се изисква отстраняване на материала чрез фрезоване и механична обработка.

Характеристиките на праха определят параметрите на машината и трябва да бъдат разгледани на първо място.Цената на АМ би била неикономична, като се има предвид, че неразтопеният прах е замърсен и не подлежи на рециклиране.Увреждането на праховете води до две явления: химическа модификация на продукта и промени в механичните свойства като морфология и разпределение на размера на частиците.

В първия случай основната задача е да се създадат твърди структури, съдържащи чисти сплави, така че трябва да избягваме замърсяване на праха, например с оксиди или нитриди.В последния случай тези параметри са свързани с течливостта и разстилаемостта.Следователно всяка промяна в свойствата на праха може да доведе до неравномерно разпределение на продукта.

Данни от скорошни публикации показват, че класическите разходомери не могат да осигурят адекватна информация за течливостта на праха при производството на добавки за прахообразно легло.По отношение на характеризирането на суровини (или прахове), на пазара има няколко подходящи метода за измерване, които могат да задоволят това изискване.Напрегнатото състояние и полето на потока на праха трябва да бъдат еднакви в измервателната клетка и в процеса.Наличието на натоварвания на натиск е несъвместимо с потока на свободната повърхност, използван в AM устройствата в тестерите за срязващи клетки и класическите реометри.

GranuTools разработи работни потоци за характеризиране на прах в адитивното производство.Основната ни цел беше да имаме по един инструмент за всяка геометрия за точно моделиране на процеса и този работен процес беше използван за разбиране и проследяване на развитието на качеството на праха при множество минавания на печат.Бяха избрани няколко стандартни алуминиеви сплави (AlSi10Mg) за различна продължителност при различни топлинни натоварвания (от 100 до 200 °C).

Термичното разграждане може да се контролира чрез анализиране на способността на праха да съхранява заряд.Праховете бяха анализирани за течливост (GranuDrum инструмент), кинетика на опаковане (GranuPack инструмент) и електростатично поведение (GranuCharge инструмент).Измервания на кохезия и кинетика на опаковане са налични за следните прахообразни маси.

Праховете, които се разпространяват лесно, ще имат нисък индекс на кохезия, докато праховете с бърза динамика на пълнене ще произвеждат механични части с по-малка порьозност в сравнение с продуктите, които са по-трудни за пълнене.

Бяха избрани три праха от алуминиева сплав (AlSi10Mg), съхранявани в нашата лаборатория в продължение на няколко месеца, с различно разпределение на размера на частиците, и една проба от неръждаема стомана 316L, наричана тук проби A, B и C.Характеристиките на пробите може да се различават от другите.производители.Разпределението на размера на частиците на пробата се измерва чрез лазерен дифракционен анализ/ISO 13320.

Тъй като те контролират параметрите на машината, първо трябва да се вземат предвид свойствата на праха и ако считаме, че неразтопеният прах е замърсен и нерециклируем, разходите за производство на добавки няма да бъдат толкова икономични, колкото бихме искали.Следователно ще бъдат изследвани три параметъра: поток на прах, кинетика на опаковане и електростатика.

Разстилаемостта е свързана с еднородността и "гладкостта" на прахообразния слой след операцията по нанасяне на повторно покритие.Това е много важно, тъй като гладките повърхности са по-лесни за отпечатване и могат да бъдат изследвани с инструмента GranuDrum с измерване на индекса на адхезия.

Тъй като порите са слаби места в материала, те могат да доведат до пукнатини.Динамиката на опаковане е вторият критичен параметър, тъй като праховете за бързо опаковане имат ниска порьозност.Това поведение е измерено с GranuPack със стойност n1/2.

Наличието на електрически заряд в праха създава кохезионни сили, които водят до образуването на агломерати.GranuCharge измерва способността на праха да генерира електростатичен заряд при контакт с избран материал по време на потока.

По време на обработката GranuCharge може да предвиди влошаване на потока, като образуване на слой в AM.По този начин получените измервания са много чувствителни към състоянието на повърхността на зърното (окисление, замърсяване и грапавост).След това стареенето на извлечения прах може да бъде точно количествено определено (±0,5 nC).

GranuDrum се основава на принципа на въртящ се барабан и е програмиран метод за измерване на течливостта на прах.Хоризонтален цилиндър с прозрачни странични стени съдържа половината от прахообразната проба.Барабанът се върти около оста си с ъглова скорост от 2 до 60 оборота в минута, а CCD камерата прави снимки (от 30 до 100 изображения на интервал от 1 секунда).Интерфейсът въздух/прах се идентифицира на всяко изображение с помощта на алгоритъм за откриване на ръбове.

Изчислете средната позиция на интерфейса и колебанията около тази средна позиция.За всяка скорост на въртене ъгълът на потока (или „динамичен ъгъл на покой“) αf се изчислява от средната позиция на интерфейса, а динамичният индекс на адхезия σf, който се отнася до свързването между частиците, се анализира от колебанията на интерфейса.

Ъгълът на потока се влияе от редица параметри: триене между частиците, форма и кохезия (ван дер Ваалс, електростатични и капилярни сили).Кохезивните прахове водят до периодичен поток, докато неслепващите прахове водят до правилен поток.По-малките стойности на ъгъла на потока αf съответстват на добри свойства на потока.Динамичен индекс на адхезия, близък до нула, съответства на некохезивен прах, следователно, когато адхезията на праха се увеличава, индексът на адхезия се увеличава съответно.

GranuDrum ви позволява да измервате ъгъла на първата лавина и аерацията на праха по време на потока, както и да измервате индекса на адхезия σf и ъгъла на потока αf в зависимост от скоростта на въртене.

Измерванията на обемната плътност на GranuPack, плътността на разпръскване и съотношението на Hausner (наричани също „тестове на докосване“) са много популярни при характеризирането на праха поради лекотата и скоростта на измерване.Плътността на праха и възможността за увеличаване на неговата плътност са важни параметри при съхранение, транспортиране, агломериране и др. Препоръчителната процедура е описана във Фармакопеята.

Този прост тест има три основни недостатъка.Измерванията зависят от оператора и методът на пълнене влияе върху първоначалния обем на праха.Визуалните измервания на обема могат да доведат до сериозни грешки в резултатите.Поради простотата на експеримента, ние пренебрегнахме динамиката на уплътняване между началните и крайните размери.

Поведението на праха, подаван в непрекъснатия изход, беше анализирано с помощта на автоматизирано оборудване.Измерете точно коефициента на Хауснер Hr, началната плътност ρ(0) и крайната плътност ρ(n) след n кликвания.

Броят на крановете обикновено е фиксиран на n=500.GranuPack е автоматизирано и усъвършенствано измерване на плътността на потупване, базирано на най-новите динамични изследвания.

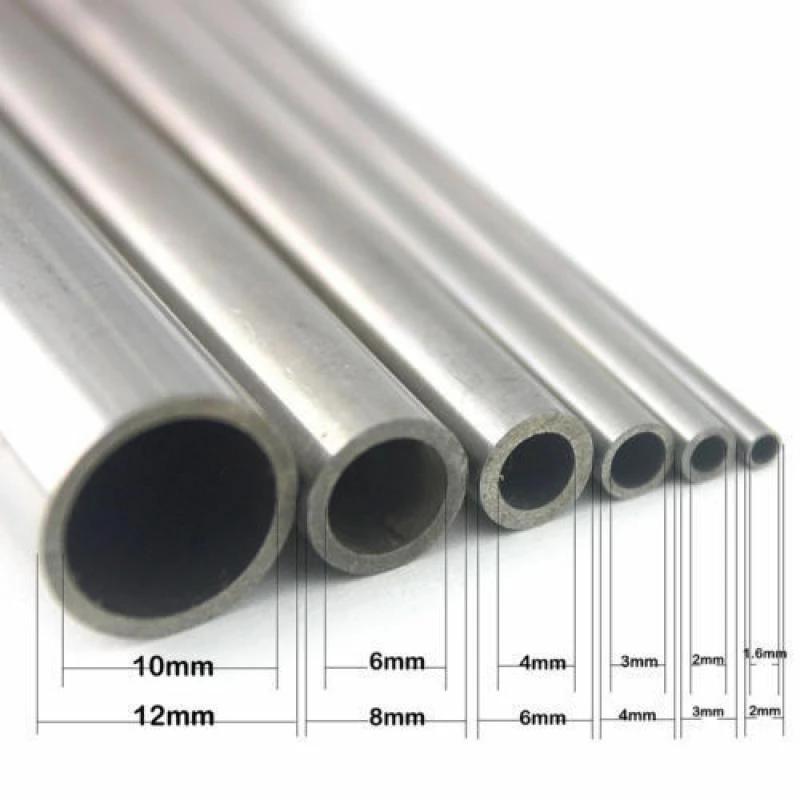

Могат да се използват и други индекси, но те не са посочени тук.Прахът се поставя в метални тръби и преминава през строг автоматичен процес на инициализация.Екстраполацията на динамичния параметър n1/2 и максималната плътност ρ(∞) се взема от кривата на уплътняване.

Лек кух цилиндър се намира отгоре на прахообразното легло, за да поддържа нивото на интерфейса прах/въздух по време на уплътняването.Тръбата, съдържаща праховата проба, се издига до фиксирана височина ∆Z и след това пада свободно до височина, обикновено фиксирана на ∆Z = 1 mm или ∆Z = 3 mm, измерена автоматично след всеки удар.По височина можете да изчислите обема V на купчината.

Плътността е отношението на масата m към обема V на слоя прах.Масата на праха m е известна, плътността ρ се прилага след всяко освобождаване.

Коефициентът на Хауснер Hr е свързан със степента на уплътняване и се анализира чрез уравнението Hr = ρ(500) / ρ(0), където ρ(0) е първоначалната насипна плътност, а ρ(500) е изчислената плътност на изтичане след 500 кранове.Резултатите са възпроизводими с малко количество прах (обикновено 35 ml) по метода GranuPack.

Свойствата на праха и естеството на материала, от който е направено устройството, са ключови параметри.По време на потока се генерират електростатични заряди вътре в праха и тези заряди са причинени от трибоелектричния ефект, обмен на заряди, когато две твърди вещества влязат в контакт.

Когато прахът тече вътре в устройството, възникват трибоелектрични ефекти при контакта между частиците и при контакта между частицата и устройството.

При контакт с избрания материал GranuCharge автоматично измерва количеството електростатичен заряд, генериран вътре в праха по време на потока.Проба от праха тече във вибрираща V-тръба и попада във Фарадеева чаша, свързана с електрометър, който измерва заряда, който прахът придобива, докато се движи през V-тръбата.За възпроизводими резултати захранвайте често V-тръбата с въртящо се или вибриращо устройство.

Трибоелектричният ефект кара един обект да получава електрони на повърхността си и по този начин да бъде отрицателно зареден, докато друг обект губи електрони и следователно е положително зареден.Някои материали получават електрони по-лесно от други и по подобен начин други материали губят електрони по-лесно.

Кой материал става отрицателен и кой става положителен зависи от относителната тенденция на участващите материали да получават или губят електрони.За представяне на тези тенденции беше разработена трибоелектричната серия, показана в таблица 1.Материалите, които са склонни да бъдат положително заредени, и други, които са склонни да бъдат заредени отрицателно, са изброени, докато материалите, които не проявяват поведенчески тенденции, са изброени в средата на таблицата.

От друга страна, тази таблица предоставя само информация за тенденцията в поведението на заряда на материала, така че GranuCharge е създаден, за да предостави точни стойности за поведението на заряда на праха.

Бяха проведени няколко експеримента за анализ на термичното разлагане.Пробите се оставят при 200°C за един до два часа.След това прахът веднага се анализира с GranuDrum (термично име).След това прахът се поставя в контейнер, докато достигне температурата на околната среда и след това се анализира с помощта на GranuDrum, GranuPack и GranuCharge (т.е. „студено“).

Суровите проби бяха анализирани с помощта на GranuPack, GranuDrum и GranuCharge при същата влажност/стайна температура, т.е. относителна влажност 35,0 ± 1,5% и температура 21,0 ± 1,0 °C.

Кохезионният индекс изчислява течливостта на праха и корелира с промените в позицията на интерфейса (прах/въздух), които отразяват само три контактни сили (ван дер Ваалс, капилярна и електростатична).Преди експеримента запишете относителната влажност (RH, %) и температурата (°C).След това изсипете праха в контейнера на барабана и започнете експеримента.

Заключихме, че тези продукти не са чувствителни към слепване, когато се вземат предвид тиксотропните параметри.Интересно е, че термичният стрес промени реологичното поведение на праховете на проби А и В от удебеляване при срязване до изтъняване при срязване.От друга страна, проби C и SS 316L не бяха повлияни от температурата и показаха само удебеляване при срязване.Всеки прах показа по-добра разстилаемост (т.е. по-нисък индекс на кохезия) след нагряване и охлаждане.

Температурният ефект също зависи от специфичната повърхност на частиците.Колкото по-голяма е топлопроводимостта на материала, толкова по-голям е ефектът върху температурата (т.е. ???225°?=250?.?-1.?-1) и ?316?225°?=19?.?-1.?-1), колкото по-малки са частиците, толкова по-важен е ефектът от температурата.Работата при повишени температури е добър избор за прахове от алуминиеви сплави поради тяхната повишена разпръскваемост, а охладените проби постигат дори по-добра течливост в сравнение с първичните прахове.

За всеки експеримент с GranuPack, теглото на праха се записва преди всеки експеримент и пробата се подлага на 500 удара с честота на удара от 1 Hz със свободно падане на измервателната клетка от 1 mm (енергия на удара ∝).Пробите се разпределят в измервателните клетки според софтуерните инструкции, независимо от потребителя.След това измерванията бяха повторени два пъти, за да се оцени възпроизводимостта и да се изследват средното и стандартното отклонение.

След приключване на анализа на GranuPack, първоначалната плътност на опаковката (ρ(0)), крайната плътност на опаковката (при няколко щраквания, n = 500, т.е. ρ(500)), съотношението на Hausner/индекс на Кар (Hr/Cr) и две записани параметри (n1/2 и τ), свързани с динамиката на уплътняване.Оптималната плътност ρ(∞) също е показана (вижте Приложение 1).Таблицата по-долу реорганизира експерименталните данни.

Фигури 6 и 7 показват общите криви на уплътняване (насипна плътност спрямо броя удари) и съотношението на параметъра n1/2/Hausner.На всяка крива са показани ленти за грешки, изчислени с помощта на средни стойности, а стандартните отклонения са изчислени от тестове за повторяемост.

Продуктът от неръждаема стомана 316L е най-тежкият продукт (ρ(0) = 4,554 g/mL).По отношение на плътността на разпръскване, SS 316L все още е най-тежкият прах (ρ(n) = 5,044 g/mL), следван от Проба A (ρ(n) = 1,668 g/mL), следвана от Проба B (ρ (n) = 1,668 g/ml) (n) = 1,645 g/ml).Проба С е най-ниската (ρ(n) = 1,581 g/mL).Според насипната плътност на първоначалния прах виждаме, че проба А е най-леката и като се вземе предвид грешката (1,380 g / ml), пробите B и C имат приблизително еднаква стойност.

Когато прахът се нагрее, съотношението му на Hausner намалява, което се случва само за проби B, C и SS 316L.За проба A това не може да бъде направено поради размера на лентите за грешки.За n1/2 тенденциите на параметрите са по-трудни за идентифициране.За проба A и SS 316L стойността на n1/2 намалява след 2 часа при 200 ° C, докато за прахове B и C се повишава след термично натоварване.

За всеки експеримент с GranuCharge се използва вибриращ фидер (вижте Фигура 8).Използвайте тръба от неръждаема стомана 316L.Измерванията се повтарят 3 пъти, за да се оцени възпроизводимостта.Теглото на продукта, използван за всяко измерване, беше приблизително 40 ml и след измерването не беше възстановен прах.

Преди експеримента се записват теглото на праха (mp, g), относителната влажност на въздуха (RH, %) и температурата (°C).В началото на теста, измерете плътността на заряда на първичния прах (q0 в µC/kg), като поставите праха във Фарадеевия съд.Накрая запишете масата на праха и изчислете крайната плътност на заряда (qf, µC/kg) и Δq (Δq = qf – q0) в края на експеримента.

Суровите данни на GranuCharge са показани в таблица 2 и фигура 9 (σ е стандартното отклонение, изчислено от резултатите от теста за възпроизводимост), а резултатите са представени като хистограми (показани са само q0 и Δq).SS 316L имаше най-ниската първоначална цена;това може да се дължи на факта, че този продукт има най-висок PSD.По отношение на първоначалното количество на зареждане на първичния прах от алуминиева сплав не могат да бъдат направени заключения поради размера на грешките.

След контакт с тръба от неръждаема стомана 316L, проба A придоби най-малко количество заряд в сравнение с прахове B и C, което подчертава подобна тенденция, когато прахът SS 316L се търка с SS 316L, се открива плътност на заряда, близка до 0 (вижте трибоелектричен серия).Продукт B все още е по-зареден от A. За проба C тенденцията продължава (положителен първоначален заряд и краен заряд след изтичане), но броят на зарядите се увеличава след термично разграждане.

След 2 часа термичен стрес при 200 °C, поведението на праха става впечатляващо.В проби A и B първоначалният заряд намалява и крайният заряд се променя от отрицателен на положителен.Прахът SS 316L имаше най-висок първоначален заряд и промяната в плътността на заряда стана положителна, но остана ниска (т.е. 0,033 nC/g).

Изследвахме ефекта от термичното разграждане върху комбинираното поведение на алуминиева сплав (AlSi10Mg) и прахове от неръждаема стомана 316L, докато анализирахме оригиналните прахове в околния въздух след 2 часа при 200°C.

Използването на прахове при висока температура може да подобри разстилаемостта на продукта и този ефект изглежда по-важен за прахове с висока специфична повърхност и материали с висока топлопроводимост.GranuDrum беше използван за оценка на потока, GranuPack беше използван за динамичен анализ на пълнене, а GranuCharge беше използван за анализ на трибоелектричеството на праха в контакт с тръба от неръждаема стомана 316L.

Тези резултати са установени с помощта на GranuPack, който показва подобрението на коефициента на Hausner за всеки прах (с изключение на проба A поради грешка в размера) след процеса на термичен стрес.Разглеждайки параметрите на опаковане (n1/2), няма ясни тенденции, тъй като някои продукти показват увеличение на скоростта на опаковане, докато други имат контрастиращ ефект (напр. проби B и C).

Време на публикуване: 10 януари 2023 г